- Home

- Bohrspindel

- Entwicklung

Entwicklung

Bohrspindel

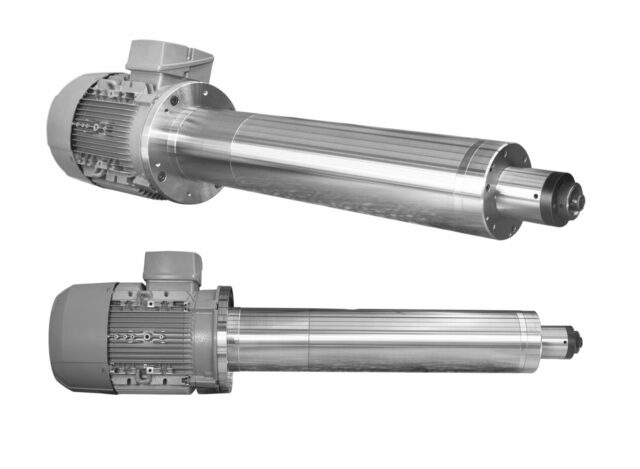

Bohrspindel mit asynchron-Antriebsmotor für Bohranwendungen, die den Durchgang der Spindelnase durch eine Wand erfordert. Der Spindelnase ist aus einem gehärtetem Stahl (45CMD8) gefertigt und gleitet in einer Führung. Die Motorisierung ist ein Katalogmodell von 1LE1, dessen Wicklung neu berechnet wurde, um die gewünschte Drehzahl zu erreichen.

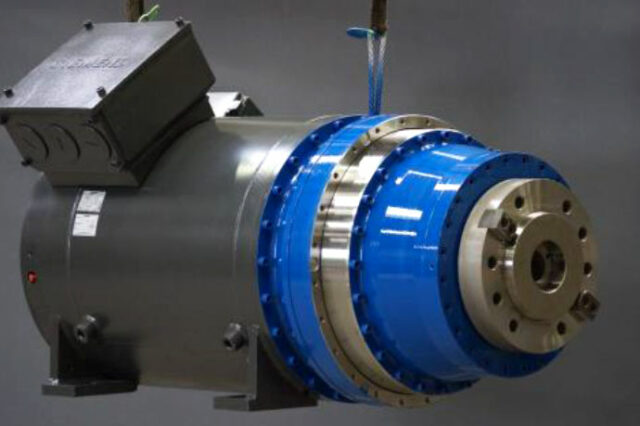

High Torque Spindel auf Basis von 1FW3285

Elektrospindel SIEMENS (grau) / EREM (blau) für die Profilierung von Schienenpilzen. Der Direktantrieb mit Keilwelle bietet bei einem Vorschub von 6 m / min und eine Bearbeitungstiefe von bis zu 5 mm.

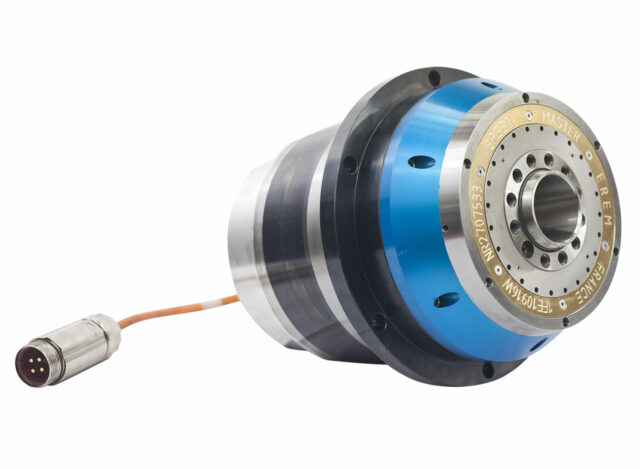

Elektrospindel für Bearbeitungszentrum

Ersatzspindel für MANDELLI Bearbeitungszentrum. Nach dem ursprünglichen Modell der Maschine, Konstruktion einer Elektrospindel mit den gleichen Schnittstellen (Flüssigkeiten, Verbindungen, mechanische und elektrische Eigenschaften), um den Wechsel der Spindel für den Benutzer zu erleichtern. Intern bekommt die Spindel eine "Made by EREM" Mechanik .

Testplattformmotoren

Kleinserienfertigung von Synchron-Hochdrehzahlmotoren mit Permanentmagneten. Vorgesehen für Anwendungen, bei denen hohe Drehzahlen und geringe Massenträgheit erforderlich sind, werden diese Motoren vollständig von EREM entwickelt und hergestellt. Bis Ende 2016 war der Markt nur für Europa geöffnet, seit Januar 2017 und der Weltöffnung steigt die Nachfrage weiter. Ein Prototyp steht kurz vor der Entwicklung, um den wachsenden Anforderungen an Leistung und Drehzahl gerecht zu werden

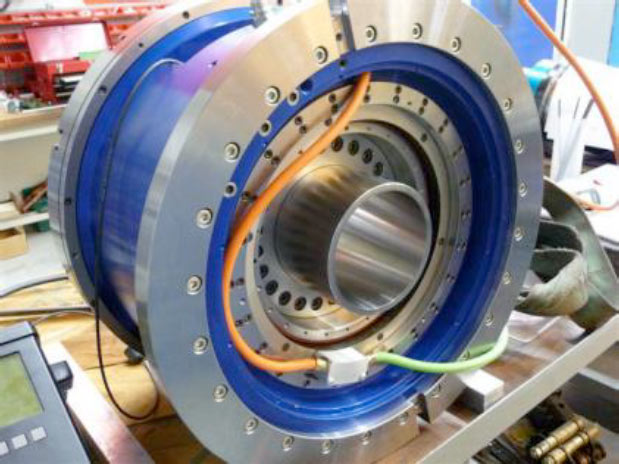

Spindel für Drehzentrum

Synchron-Elektrospindel für Mehrspindeldrehzentren zur schnellen Bearbeitung von Teilen in Großserien. Die Elektrospindeln befinden sich auf einem Revolvertisch. Die Synchrontechnologie und den Direktantrieb konnten Lastenheft des Kunden erfüllen.

Drehstisch mit Direktantrieb

Prototyp-Drehstisch für den Einsatz als 4. Achse auf einem Bearbeitungszentrum. Da die Bauhöhe reduziert werden soll, wird der Antrieb durch einen Direktantriebsmotor (kein Getriebe) gewährleistet. Eine Stillstandsbremse ermöglicht das Blockieren des Tisches während dem Betrieb. Der integrierte Encoder wird zum Indexieren und Ausführen einfacher Dreharbeiten verwendet.

e-Mobility Motoren

Design und Herstellung von 13 Prototypen in der Hybridzugentwicklung. Die Motoren haben Tests von der Prüfbank bis bordintern durchgelaufen. Das Haupthindernis war bordintern, die Auswahl der Materialien orientierte sich also auf Aluminium mit dem damit verbundenen Ausdehnungsproblem. Der Motor war selbstverständlich über den Auto-Kreislauf wassergekühlt und die Mechanik so konzipiert, um die Temperaturänderungen zu kontrollieren.