Article publié dans Sinumerik n°6

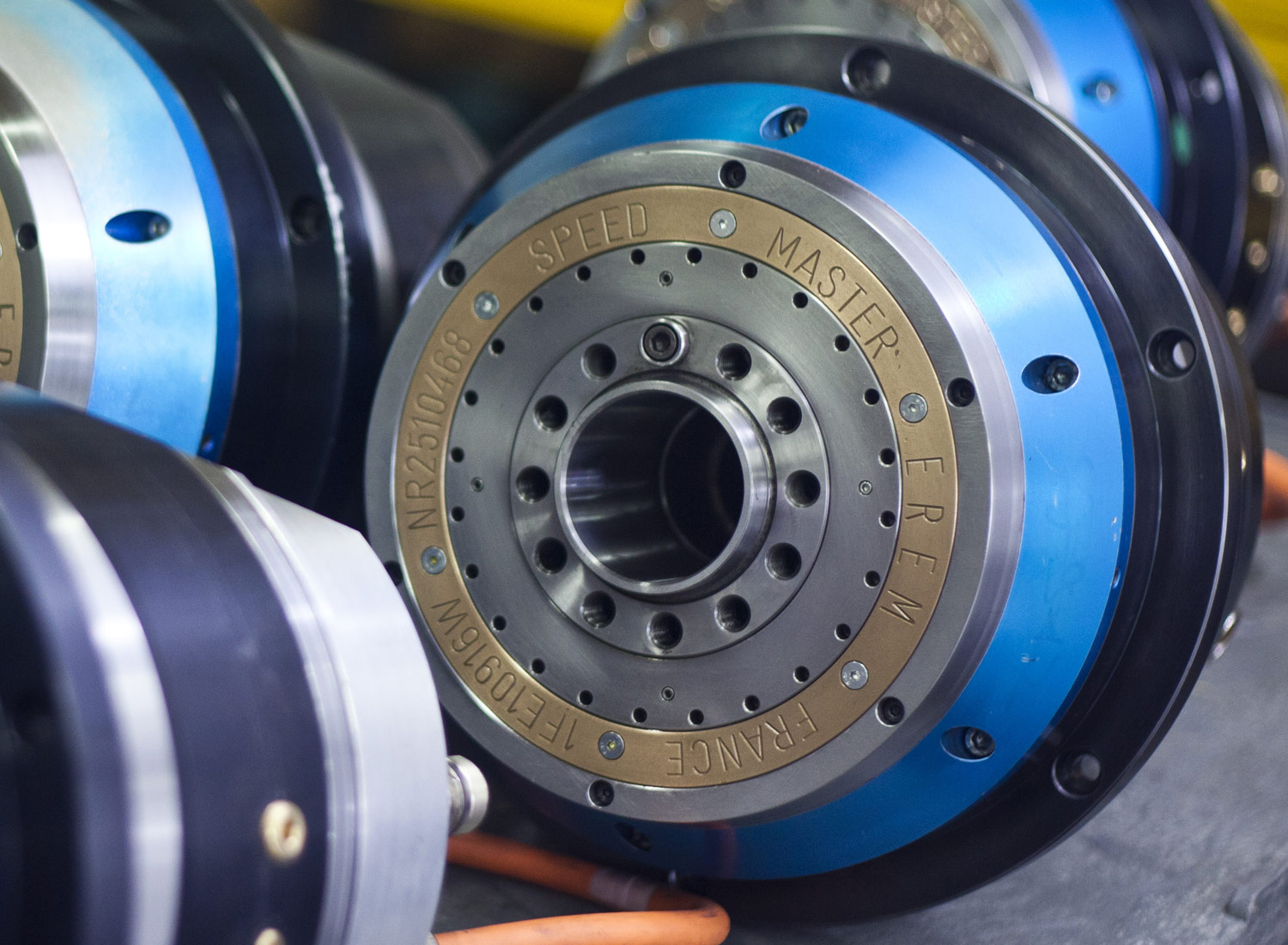

Cette année, EREM fête 25 années d’activité autour du moteur à forte valeur ajoutée. Prestataire de solutions de dépannage et concepteur de sous-ensembles, le spécialiste propose des pièces de rechange, effectue des réparations et conçoit des moteurs neufs adaptés. EREM fête également 20 ans d’expérience en matière de réalisation d’électrobroches sur cahiers des charges. Un solide partenariat, pérenne, s’est forgé au fil des ans entre EREM et SIEMENS. EREM est aujourd’hui en France le seul réparateur agréé par SIEMENS pour ses servomoteurs.

A la tête d’un savoir-faire de haute technicité et d’un parc machines conséquent, EREM est loin d’être un simple bobinier ! Ces compétences, EREM les a acquises il y a une vingtaine d’années au service de clients SIEMENS à la recherche de moteurs à courant continu spécifiques (voir encadré). Implantée dans l’Oise entre Amiens, Beauvais et Compiègne, la PME de 23 personnes cultive une double stratégie : garantir une réactivité à toutes épreuves et concevoir des électrobroches sur cahiers des charges, livrées clé en main. En 2016, EREM devrait ajouter une extension de 1 000 m² à son bâtiment de 2 200 m².

20 ans d’expérience

« Notre première expérience avec le cahier des charges type d’une intégration remonte à… 1996, se remémore Paul Maier fondateur et gérant de l’entreprise. Nous avions alors réalisé un prototype, pour comprendre la problématique dans ses moindres détails. Nous accompagnions alors Siemens chez ses clients afin d’apporter un soutien technique. Fort de cette expérience, dès 1998, nous avons réalisé nous-mêmes les premières électrobroches complètes. Depuis, c’est dans cette voie que nous développons notre activité aux

côtés de Siemens, mais sans jamais être en concurrence avec les fabricants d’électrobroches standards.»

Conception sur cahiers des charges

EREM se penche uniquement sur les projets hors catalogue, selon des conditions de fonctionnement spéciales, des encombrements contraignants ou encore dans le cadre de délais plus que serrés. « Nous intervenons aussi depuis l’assistance à la rédaction du cahier des charges, jusqu’à la livraison du moteur clé en main et avec garantie de résultat. » EREM s’implique en matière de pré-étude et d’étude du projet. « Nous sommes d’ailleurs disposés à réaliser les éventuels tests de qualification demandés par nos clients. »

Erem dispose en interne d’un centre d’usinage à l’usage de plate-forme d’essai. Il permet d’effectuer les essais de broches, en conditions réelles et identiques à celles des clients.

« Cela nous donne la possibilité d’aller au devant des problèmes que peuvent rencontrer nos clients et de leur montrer pourquoi et comment nous les avons résolus ! »

Toutes puissances et tous secteurs

La PME prend en charge des projets d’électrobroches de toutes puissances, de 3 kW à plusieurs centaines de kilowatts. « Nous avons, par exemple, eu l’occasion de réaliser des électrobroches de 200 kW travaillant à 20 000 tr/min », lance Paul Maier.

Parmi les applications, Erem n’hésite pas à s’engager sur des projets relevant de systèmes à fort couple.

En matière de retrofit, et selon le souhait du client, le spécialiste peut aborder les machines anciennes et remettre à plat la broche existante en conservant toutes ses interfaces d’origine.

Comptant au rang des développements vraiment spéciaux, Paul Maier ne manque pas de rappeler ce projet original : « Pour une aléseuse de grandes dimensions, dotée d’une broche à rotation lente, nous avons conçu une électrobroche plus petite, destinée à prendre place dans la broche d’origine. La rotation de cette dernière étant stoppée lors de l’usage de la petite broche, l’industriel peut alors réaliser des usinages de plus petites dimensions à grande vitesse. D’où un gain de temps en exploitation. »

D’une façon générale, Erem propose de concevoir des électrobroches qui, à l’usage, optimisent une machine par rapport à son usage réel.

Réparation d’électrobroches

Concepteur de broches spéciales, EREM propose également la réparation de tels sous-ensembles : « Là, rejaillit tout notre savoir-faire, dans un esprit de conception qui vise à améliorer les performances de l’électrobroche. »

Au delà du moteur…

Paul Maier a créé EREM en 1991 en se spécialisant dans la remise en état de moteurs à forte valeur ajoutée. Son atout : un savoir-faire et un niveau de technicité élevés. Dès 1993, EREM est devenu réparateur agréé pour les moteurs SIEMENS. L’entreprise maîtrise l’approche électrique et mécanique des entraînements (roulements, arbres, flasques…). Une approche complète clé en main. « Pendant les 10 premières années de notre collaboration avec la société SIEMENS, nous avons produit des moteurs à courant continu de 5 à 60 kW. A partir d’un stock de pièces semi-finies, nous réalisions l’assemblage, les usinages nécessaires et la finition sous des délais très serrés de 3 à 4 jours ! C’est ainsi qu’a commencé notre activité de fabrication. »

Actuellement, l’activité de EREM se répartit à parts égales entre le bobinage des moteurs, la conception/réalisation d’électrobroches neuves et la réparation d’électrobroches existantes. Chaque année, 150 à 200 broches passent par l’atelier pour des actions de maintenance et de réparation.

EREM : Une PME impliquée en R&D

La PME est également à l’initiative d’un programme de recherche & développement avec l’université Jules Verne de Picardie, l’ESIEE à Amiens et la plateforme de transfert technologique Innovaltech. Ce programme fait l’objet d’un consortium avec plusieurs industriels (notamment dans le secteur des systèmes de transmission pour tracteur agricole). « Dans ce contexte, une doctorante réalise sa thèse CIFRE au sein de l’entreprise depuis octobre 2015, ajoute Paul Maier. Le sujet : développer le transfert électrique dans les systèmes mécaniques complexes. »

Objectif : qualifier en continu la charge des roulements à billes grâce à la connaissance des courants électriques, afin d’obtenir une information immédiate et sans hystérésis.

Par ailleurs Erem dispose en interne en plus d’un parc complet de machines outils CN, d’un centre d’usinage à l’usage de plate-forme d’essai. Il permet d’effectuer les essais de broches, en conditions réelles et identiques à celles des clients. « Cela nous donne la possibilité d’aller au devant des problèmes que peuvent rencontrer nos clients et de leur montrer pourquoi et comment nous les avons résolus ».